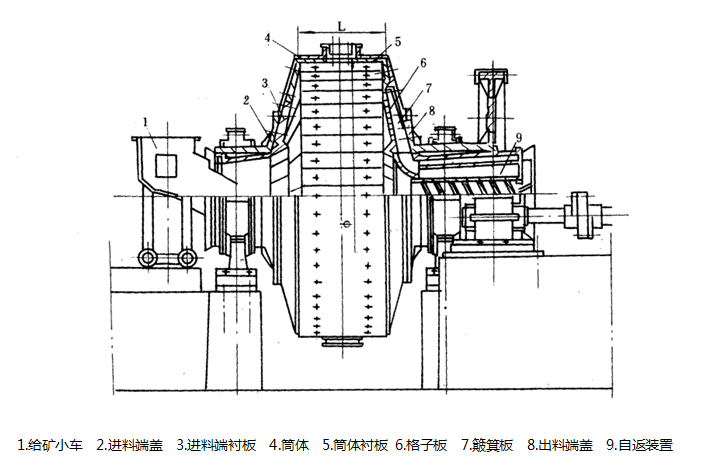

自磨机的最大特点是可以将来自采场的原矿或经过粗碎的矿石等直接给入磨机。通常矿物按一定粒级配比给入磨机。自磨机可将物料一次磨碎到—0.074mm其含量占产品总量的20%~50%以上。粉碎比可达4000~5000、比球、棒磨机高十几倍。自磨机是一种兼有破碎和粉磨两种功能的新型磨矿设备。它利用被磨物料自身为介质,通过相互的冲击和磨削作用实现粉碎,自磨机因此而得名。自磨机还被叫做无介质磨机。“自磨”技术是磨矿工艺的一项重大革命,有明显的经济效益,是当代一项先进技术。按磨矿工艺方法不同,自磨机可分为干式(气落式)和湿式(泻落式)两种。目前我国广泛使用的是

湿式自磨机。自磨机有变速和不同功率定转速两种拖动方式,有的自磨机还配备有微动装置。为便于维修配备有筒体顶起装置;对于大型磨机,为消除起动时的静阻力矩,采用了静压轴承等现代先进技术,以确保自磨机能够安全运转。

半自磨机是继粗碎之后,对矿石或其它物料继续进行湿法研磨,旨在获得工艺所要求的小颗粒产品给入下一段球磨机。具有破碎比高,可靠性好,适应性强,处理能力大等优点,广泛用于选矿、冶金、建筑及化工等国民经济各部门。

技术特点

A.采用空气离合器或液态软起动的方式,实现球磨机主电机-筒体的分段起动,降低装机功率,起动电流由直接起动时的 6.5倍降到 2.5倍;

B.采用动静压或全静压轴承:动静压轴承:用高低压油站联合润滑,起动和停机时用高压油时回转部浮升,正常运转时用低压油润滑。全静压轴承:磨机运行全过程采用高压油工作浮升回转部。两种形式轴承均能有效地避免“烧瓦”现象的产生,提高轴承寿命;

C.轴承型式:单瓦巴氏合金、单瓦高铅青铜、滑履轴承(巴氏合金)。

D.驱动型式:同步电机单驱动、异步电机单驱动、同步电机双驱动、异步电机双驱动、环形电机无齿驱动。

E.选用新的耐磨材料,如衬板、进出料衬套及轴瓦等,提高易损件寿命;

F.采用新的加工工艺,简化工艺流程,如筒体、端盖、大齿轮法兰等加工时三大件不见面,缩短制造周期;

G.配备辅机如微拖装置、起重装置;

H.优化磨机结构,针对物料特点及粉磨要求采用不同的结构形式;

I.提高磨机自动化控制水平,采用 PLC控制,具有声光报警、故障诊断等功能,实现机电液控制一体化。

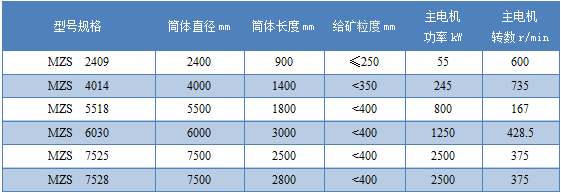

产量按工艺条件定